摘要:為實現某純電動汽車車身結構件的輕量化設計,在保證其電池包擠壓及連接安全的前提下,通過安裝電池包前、后側面碰撞過程傳力特點及結構件變形模式的對比,選出對性能影響較大的結構件,采用靈敏度及主效應分析法確定了所選結構件的材料。選取精度較高的近似模型,采用多目標遺傳算法進行優化,以厚度為設計變量、車門最大侵入量和質量為優化目標、門檻侵入量等為約束條件,獲得了最優輕量化方案。

關鍵詞:電動汽車 車身 碰撞安全性 輕量化 多目標優化

1. 前言

電動汽車已成為解決環境和能源問題的研究重點,同時,汽車輕量化是降低能耗、減少排放的最有效的措施之一。因此,對電動汽車進行輕量化的同時,除考慮碰撞結構變形所引起的乘員傷害外,還需要考慮動力電池在碰撞中受到擠壓時起火爆炸、安裝點失效等危害。

針對以上問題,本文通過仿真得到某車型的側面碰撞結果,分別從碰撞過程中的傳力路徑、結構件變形模式、電池包安裝點安全性考慮,對比分析了安裝電池前、后的碰撞情況。將影響碰撞安全性的結構件作為設計變量,應用多目標優化方法進行輕量化設計,在保證側面碰撞安全性的同時,實現車身輕量化。

2. 電動汽車側面碰撞安全性

2.1 側面碰撞仿真模型的建立

本文使用的模型是由某純電動車數模得到的有限元模型,整車質量1 090 kg。車身上所有部件材料參數均由材料試驗所得,因此,仿真模型具有較好的計算精度,可以用于進一步研究。

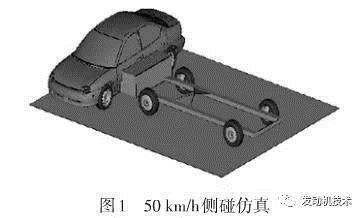

根 據 C-NCAP 的 試 驗 設 計 ,側 面 移 動 壁 障 以50 km/h 的速度由壁障中心線對準前排座椅R點進行沖擊,如圖1所示。

2.2 電動汽車結構

與傳統汽車相比,該電動車在前艙區域安裝了雙橫梁支架,將電機控制器、驅動電機及減速箱總成置于傳統汽車發動機及變速器等位置,以螺栓連接的方式固定在支架上方,如圖2所示,高壓電器件集中在前艙的布置方式使得側面碰撞中有效避免了直接擠壓導致的漏電情況。

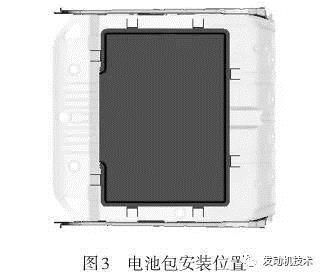

動力電池是電動汽車上的核心部件,與傳統汽車相比,其質量大、儲能高的特點是其在側碰安全性中需要重點考慮的方面。該車動力電池采用全包圍的形式將電池置于箱體結構中,并通過8個M10螺栓固定于地板下方,如圖3所示,電池包外殼與門檻內板間的距離為86.2 mm,GB/T 31498—2015要求任何車載可充電儲能系統(On-Board Rechargeable Energy Storage System,REESS)部分不應進入乘員艙,在碰撞過程中不應爆炸、起火 ,所以設計要求門檻內板的相對位移量應小于80 mm,才不會導致側面碰撞中電池包的過度擠壓。

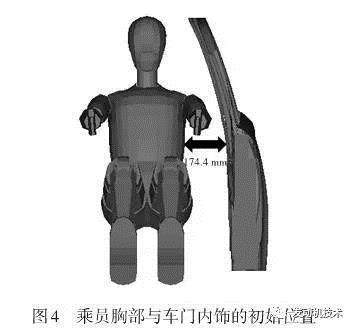

其次應考慮碰撞后乘員的生存空間。圖4所示為乘員與車門的初始位置,由圖4可知,ES-2假人胸部與車門內飾的初始距離為174.4 mm,側碰過程中B柱及車門都可能擠壓乘員胸部,考慮碰撞后的空間余量及誤差,車門及B柱的最大侵入量應小于150 mm。

國外大量試驗結果顯示,人體胸部的傷害與車門腰線(乘員胸部高度位置)侵入速度成正比,對于沒有安裝側面安全氣囊的車輛,得到肋骨平均變形量與車門或B柱的侵入速度之間的經驗回歸方程:

式中, D rib 為肋骨平均變形量;v為車門或B柱的侵入速度。

由此確定車門及B柱的侵入速度應小于10 m/s。

2.3 結構件變形模式及傳力路徑分析

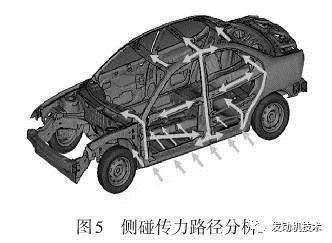

在側碰接觸范圍中對主要的結構件進行分析,明確側碰過程中的主要傳力路徑及相應的主要變形區域。側面主要傳力結構主要為頂端支撐件、門檻、A柱、B柱、地板橫梁等,主要傳力路徑如圖5所示。

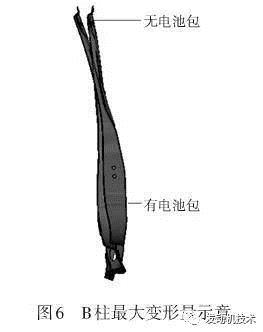

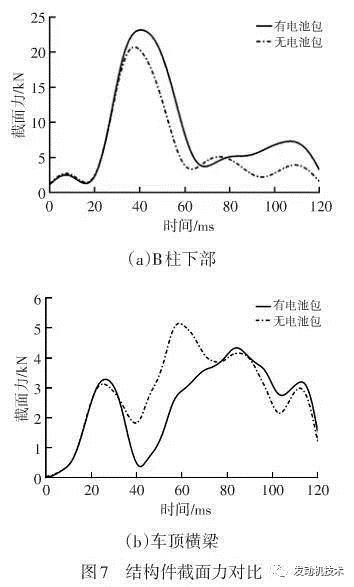

電池包布置在地板下方,碰撞時電池支架也會傳力,使得下車體結構和強度設計與傳統車不一致。B柱最大變形量示意如圖6所示,由圖6可以看出,安裝電池包后與無電池包時相比,B柱下部變形減小,但上部變形增大。B柱下部和車頂橫梁截面力如圖7所示,增加電池包后,B柱下部傳力增大,而車頂橫梁傳力減小,表明安裝電池包后車體下部剛度增大,而上部剛度相對降低,可能導致B柱中上部侵入量過大,增加乘員頭、胸部傷害風險。

2.4 電池包安裝點碰撞安全性

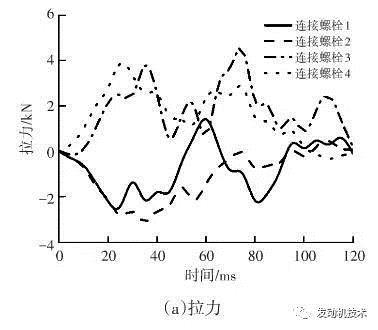

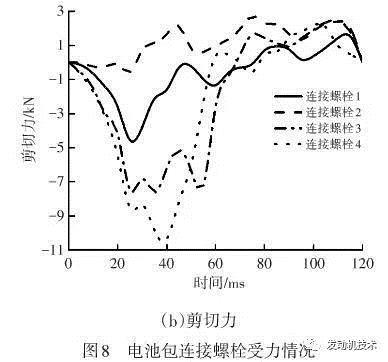

從碰撞結果中提取安裝電池包的碰撞側4個連接螺栓所受拉力和剪切力,如圖8所示。各M10螺栓均為8.8級,許用拉應力為800 MPa,許用剪應力為480 MPa。

經校核計算,連接螺栓的最大拉應力為97.2 MPa,最大剪切應力為96.4 MPa,遠小于許用值。電池包連接支架的應變為0.004,小于鑄鋁材料的斷裂應變,所以電池包連接不存在失效風險。

3. 側碰結構件材料協調匹配

采用正交試驗法建立多項式響應面計算材料變量和輸出響應的關系,分析相關結構件的主效應情況,并通過帕拉托(Pareto)圖判斷各變量對響應影響的貢獻率,即靈敏度分析 ,為材料選取建立可參考的依據。

3.1 試驗因素水平選取

考慮到車身材料種類較多,如果直接將材料的具體參數作為設計變量,不但會引入過多的設計變量,而且這些變量之間的關聯關系可能導致優化得到的材料類型不存在,所以按照材料強度直接選取材料類型作為設計變量,而不利用材料參數。所選材料的相關參數見表1。

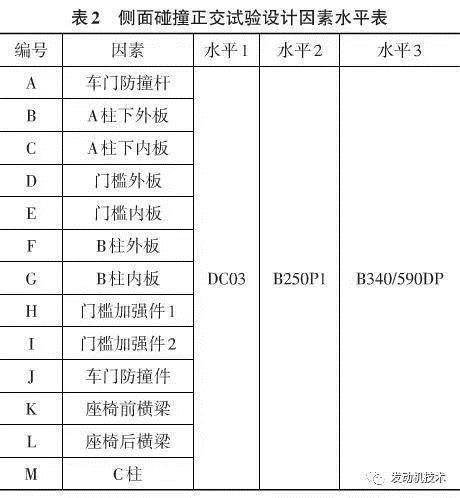

根據屈服強度將材料分為3個層次,并依次遞增,首先按屈服強度由低到高選取其中3種材料作為每個設計變量的 3 個水平,分別是 DC03、B250P1、B340/ 590DP,其余材料為備選,如表2所示。通過傳力路徑分析篩選出13個相關結構件作為材料匹配的對象,每個變量取3個水平構建L 27 (3 13 )正交表。

3.2 試驗結果及分析

根據 13 個變量各 3 個水平的正交試驗設計,在LS-DYNA軟件中對樣本點進行仿真計算。由結果看出,門檻內板相對位移量均小于目標值80 mm,在側碰中對電池包影響較小,故只將車門最大侵入量y 1 、B柱最大侵入量y 2 、車門最大侵入速度y 3 及B柱最大侵入速度y 4 作為評價指標。對側碰過程中主要結構件進行靈敏度和主效應分析,在各層備選材料中根據其與主效應的關系確定最終的材料。

最終確定13因素3水平試驗表,如表3所示。

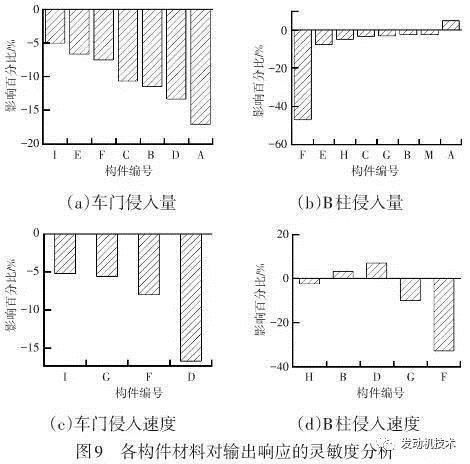

將各樣本點的輸入和輸出值導入Isight軟件中進行實驗設計,建立標準2階最小二乘多項式響應面,通過擬合的多項式的系數來計算輸入值與輸出值之間的關系,即主效應分析。同時,對多項式的系數進行正則化處理可以得到Pareto貢獻率圖,使用百分比的方式直觀地表示因子對響應的貢獻大小,如圖9所示。

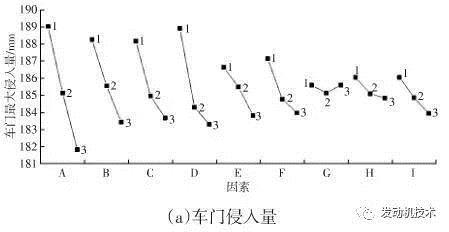

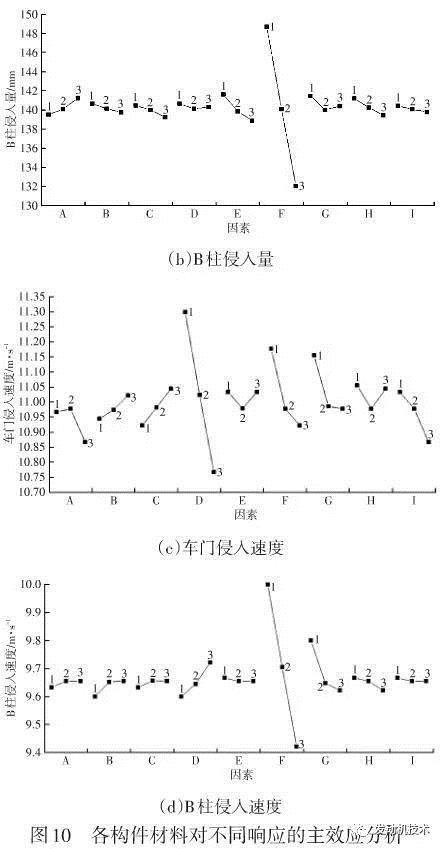

各構件對不同響應的主效應分析如圖10所示。主效應的數值越大,表明因子對響應的影響越大;正的主效應意味著隨著因子的增大,響應也會變大,負的主效應意味著隨著因子的增大,響應會變小。結合Pareto圖分析可知,總體來說對各試驗指標影響較大的是結構件A~結構件I。編號為A的車門防撞桿材料對車門侵入量影響最為顯著并呈負的主效應,意味著隨著材料強度的增大,車門最大侵入量將減小,雖然車門防撞桿材料強度的增大對B柱侵入量和侵入速度有正的主效應,但貢獻率很低,所以使用超高強度鋼如BR1500HS符合主效應分析。編號為B的A柱下外板材料強度增大對應車門最大侵入量減小,但同時車門侵入速度和B柱侵入速度會相應增加,參考其材料強度對車門侵入速度和B柱侵入速度貢獻率后,選定A柱下外板材料為B280VK。

基于以上分析,僅增加車身結構件的材料強度是不可行的,因此,綜合考慮結構件不同材料在各指標中的影響關系,盡可能使用高強度鋼來達到輕量化和強度要求,可以基本選定匹配材料。根據貢獻度分析結果,車門防撞桿、A柱下外板、A柱下內板、門檻外板、門檻內板、B柱外板、B柱內板、門檻加強件1、門檻加強件2對側面碰撞安全響應影響最為顯著,因此,選擇這9個結構件作為輕量化的設計對象。優化匹配后的各結構件材料如表4所示。

4. 側碰結構件輕量化

4.1 設計目標和變量

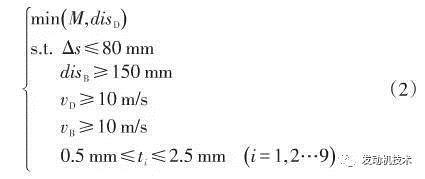

為了保證側面碰撞過程中乘員空間的設計要求,同時降低結構件質量,依據上述各構件影響響應貢獻率分析結果,選取影響最為顯著的9個結構件料厚作為尺寸優化的設計變量,選擇了B柱最大侵入量、車門最大侵入速度、B柱最大侵入速度和門檻內板相對位移量作為安全性評價的約束條件,以9個結構件的總質量最小和車門最大侵入量最小為設計目標。側面碰撞中結構件輕量化問題的數學模型可定義為:

式中,M為構件總質量;disD為車門最大侵入量;disB為B柱最大侵入量;vD為車門最大侵入速度;vB為B柱最大侵入速度;Δs為門檻內板位移量;ti為各構件厚度。

4.2 構件側面碰撞近似模型

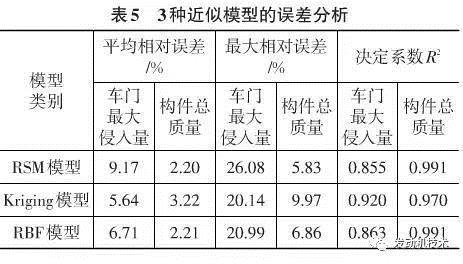

為了提高優化效率、減少整車有限元模型計算次數,采用近似模型對設計目標進行尋優。常用的近似模型有響應面(Response Surface Method,RSM)模型、克 里 格(Kriging)近 似 模 型 和 徑 向 基(Radial BasisFunction,RBF)模型 。本文采用均勻拉丁方試驗設計的方法對設計空間進行了110次采樣,并得到其樣本點的計算結果,分別構建了以上 3 種近似模型,并隨機選出20個樣本點,通過對其平均相對誤差、最大相對誤差和決定系數R 2 來比較各模型的精度。誤差分析如表 5 所示,由表 5 可知,RSM 模型和 RBF 模型的平均相對誤差和最大相對誤差均高于 Kriging 模型,且兩個響應中 Kriging 模型的決定系數 R 2 均大于0.9,表明 Kriging 模型對于碰撞等非線性問題有較好的擬合精度,滿足工程預測的要求,所以對車門最大侵入量和構件總質量建立 Kriging 模型,并進行之后的多目標優化。

4.3 輕量化設計過程及結果分析

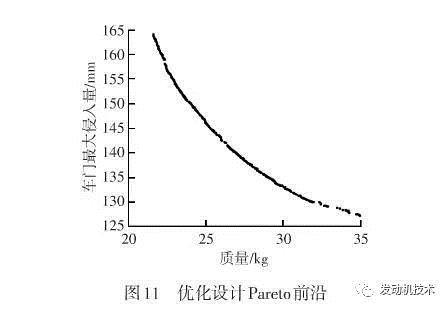

考慮到厚度與結構耐撞性優化設計模型的復雜性,采用非支配解排序遺傳算法NSGA-II對所建立的近似模型進行多目標優化 ,取種群規模100、進化代數50、雜交概率0.9,圖11為得到的優化設計Pareto前沿圖。由圖11可知,車門最大侵入量和構件總質量最小是相互矛盾的響應,所以2個優化目標是相互制約的。

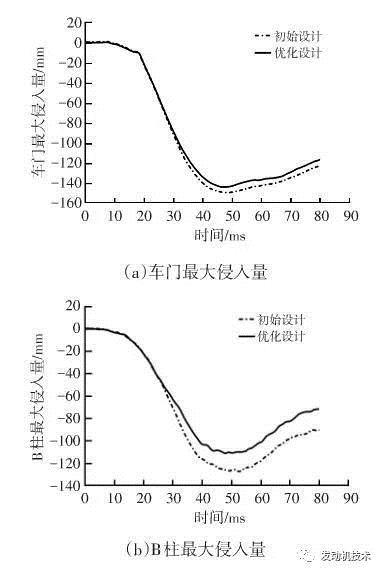

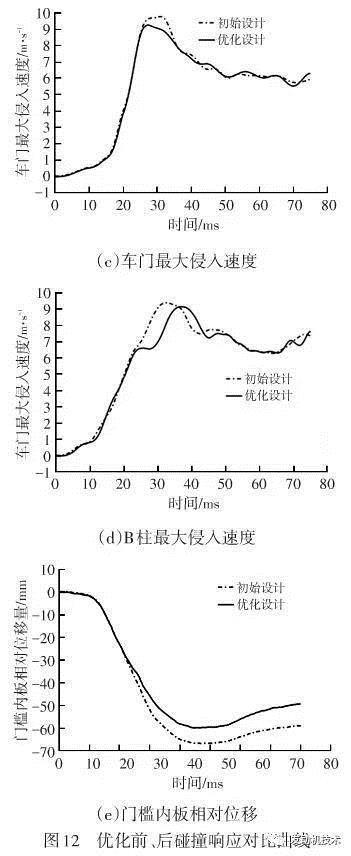

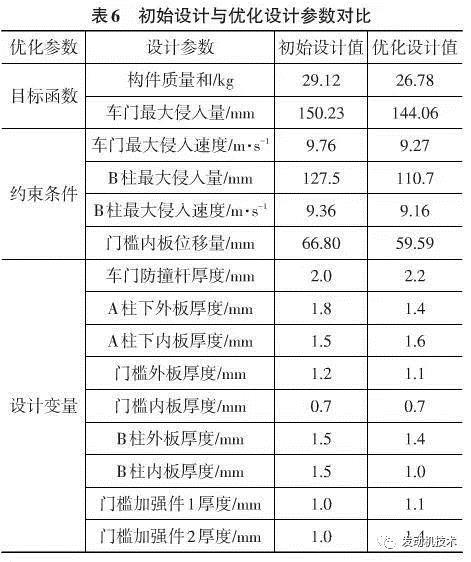

將基于最小距離選解法得到的優化解代入有限元模型中進行仿真計算,得到優化前、后的碰撞響應對比曲線,如圖12所示。

將初始設計與優化設計的參數列出,如表6所示。由表6可知,通過優化匹配車身重要結構件的材料和厚度,使得車門最大侵入量和所選構件總質量分別降低了4.11 %和8.04 %,同時,從圖12中可以看出,各項碰撞響應均優于初始值,從而在保證車身碰撞安全性的同時實現了輕量化。

5. 結束語

a. 通過對比電池包安裝前、后碰撞過程中結構件傳力及變形模式發現,電池包布置于地板下的電動汽車下車體剛度較傳統車偏大,導致車體中上部結構件在側碰過程中變形較大,所以電動汽車需要考慮安裝電池后車體側面上、下結構剛度的差異性。

b. 針對多目標優化問題,選取電動汽車側碰安全響應的目標參數,采用均勻拉丁方實驗設計的方法建立了3種近似模型,并通過比較不同模型的精度選出擬合度最高的模型。

c. 采用非支配解排序遺傳算法NSGA-II對近似模型進行優化,得到Pareto前沿圖,依據最小距離選解法得到滿意解并進行仿真驗證,結果表明車身碰撞安全性和輕量化均得到有效改善。